業界随一の厳しい品質管理下で造られるOCLVカーボンフレーム

トレックといえばOCLVカーボンフレームというほど、同社とカーボンフレームとの関係は深い。 トレック本社の技術開発部チーフエンジニアのジム・コールグローブ氏 OCLVとは「Optimum Compaction, Low Void」の頭文字をとったもので、超高密度圧縮によって空隙をわずか1%未満に抑えるトレック独自のカーボンフレームの製法。空隙率1%未満という数字は、航空宇宙産業の基準よりさらに厳しいものだという。

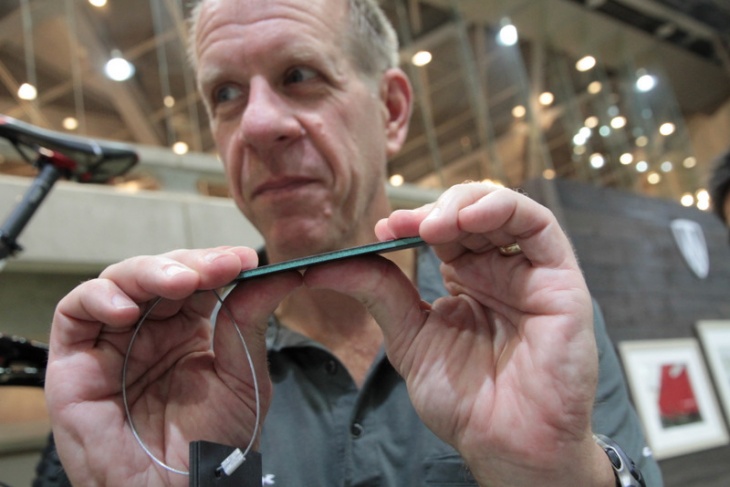

トレック本社の技術開発部チーフエンジニアのジム・コールグローブ氏 OCLVとは「Optimum Compaction, Low Void」の頭文字をとったもので、超高密度圧縮によって空隙をわずか1%未満に抑えるトレック独自のカーボンフレームの製法。空隙率1%未満という数字は、航空宇宙産業の基準よりさらに厳しいものだという。OCLVカーボンフレームの生みの親であり、トレックのカーボンフレーム開発の重鎮として現在も第一線で活躍するのが、今回来日したトレック本社の技術開発部チーフエンジニアのジム・コールグローブ氏だ。航空宇宙産業の開発者として戦闘機などの開発に携わった後、1991年にトレック入りし、OCLVの開発を行った人物だ。

カーボン製品の製造は、金型を用い、プリプレグ(樹脂に浸したカーボンシート)を重ね、内側から圧力をかけながら加熱成型して行う。この過程で最も重要なのが「カーボンシートや樹脂の中から可能な限り空気を除去すること」だとコールグローブ氏は言う。

何層にも重ねたプリプレグの間に空隙と呼ばれる気泡や隙間が残っていると、長期間の使用により剥離し、強度が低下していくという。

マドン6シリーズのカットサンプル。強度が求められるヘッド周りやダウンチューブも、驚くほど薄く作られていることが分かる。また、上のダウンチューブのカットサンプルには、トレック独自の接合方法「ステップジョイント」のかすかな段差が見られる

マドン6シリーズのカットサンプル。強度が求められるヘッド周りやダウンチューブも、驚くほど薄く作られていることが分かる。また、上のダウンチューブのカットサンプルには、トレック独自の接合方法「ステップジョイント」のかすかな段差が見られる しかし、カーボン製品の成形には金型を用いるため、成形技術の善し悪しにかかわらず、外見だけはきれいに仕上がるという。逆に言えば、カーボン製品の品質の善し悪しを外観だけで判断するのは非常に難しいのだ。

空隙は、ヘッドチューブ周りやBB周辺など、応力が集中する複雑な形状の部分に発生しやすい。強度を確保するためにより多くのプリプレグを積層させる必要があるからだ。しかしトレックのOCLVテクノロジーをもってすれば、こういった空隙のできやすい部分でも最低限の素材で必要な材料を確保できるため、軽さと強度、剛性を高い次元で兼ね備えたフレーム作りが可能になる。

そのうえで他社の倍以上にあたる20数項目からなる厳しいテストをクリアしたフレームだけが、OCLVの名を冠してマーケットに流通することを許される。その品質の高さは折り紙付きと言ってよい。

航空宇宙産業で最高品質を誇るHEXEL社のカーボンを使うOCLVカーボンフレームの最高峰・OCLV700シリーズ。マドン6シリーズSSLに採用されている

航空宇宙産業で最高品質を誇るHEXEL社のカーボンを使うOCLVカーボンフレームの最高峰・OCLV700シリーズ。マドン6シリーズSSLに採用されている  マドン6シリーズのカットサンプル。トレックのカーボンフレームは外側だけでなく内側もきれいなのが特徴。強度を確保するため積層を厚くする必要があるものの、形がフクザツで空隙ができやすいヘッド周りも、空隙やしわがなく、実になめらかだ

マドン6シリーズのカットサンプル。トレックのカーボンフレームは外側だけでなく内側もきれいなのが特徴。強度を確保するため積層を厚くする必要があるものの、形がフクザツで空隙ができやすいヘッド周りも、空隙やしわがなく、実になめらかだ 車種・グレードによって最適化されるOCLV

OCLVマウンテンカーボンフレームのキーテクノロジーである「インテンション」が、タフなカーボンフレームを可能にした OCLVカーボンフレームは、1992年にロードバイクの5000シリーズで初めて採用されて以来、トレックの最高級カーボンフレームを象徴する呼称となってきた。後にXC系フレームのトップフューエルシリーズやエリート9シリーズ、オールマウンテン系のフューエルEXシリーズにも採用される。2012年モデルでは、マドンシリーズが全モデルOCLV化されたのに加え、ダウンヒルバイクのセッションシリーズにもOCLVマウンテンカーボンフレームが登場した。いずれも世界最高峰のレースシーンで勝利を収めている。

OCLVマウンテンカーボンフレームのキーテクノロジーである「インテンション」が、タフなカーボンフレームを可能にした OCLVカーボンフレームは、1992年にロードバイクの5000シリーズで初めて採用されて以来、トレックの最高級カーボンフレームを象徴する呼称となってきた。後にXC系フレームのトップフューエルシリーズやエリート9シリーズ、オールマウンテン系のフューエルEXシリーズにも採用される。2012年モデルでは、マドンシリーズが全モデルOCLV化されたのに加え、ダウンヒルバイクのセッションシリーズにもOCLVマウンテンカーボンフレームが登場した。いずれも世界最高峰のレースシーンで勝利を収めている。このようにトレックのOCLVカーボンフレームは、ロードバイクだけでなく、走行フィールドによって細分化が進むMTBのあらゆるカテゴリーにも供給されている。しかも、車種やグレードによって素材やレイアップを最適化しているという。

例えばロードバイクのマドンシリーズやTTバイクのスピードコンセプトシリーズ、シクロクロスバイクのクロノスCXで採用されているOCLVは、下記の5種類ある。

| OCLVカーボンフレームの種類(ロード系) | ||

| OCLV700シリーズ | マドン6シリーズSSL | 最も高次元で、軽さと剛性、究極の弾性率と強度を持ち合わせる。航空宇宙産業用の最高品質の素材であるHEXELカーボンを使用。 |

| OCLV600シリーズ | マドン6シリーズ | 航空宇宙産業用の素材を使い、アメリカ国内で生産される。ステップジョイントテクノロジーなどの業界最先端の技術を多用する。 |

| スピードコンセプト9シリーズ | ||

| OCLV500シリーズ | マドン5シリーズ | 北米以外で生産されている最高品質のカーボンフレーム。カーボンフレーム製造技術を駆使し、軽さと剛性を両立。OCLVの基準を満たす高い品質を誇る。 |

| スピードコンセプト7シリーズ | ||

| クロノスCX | ||

| OCLV400シリーズ | マドン4シリーズ | アジア生産。単位面積あたりの重量と剛性を高次元でバランス。ペダリング効率とハンドリング性能に優れたフレーム。 |

| OCLV300シリーズ | マドン3シリーズ | アジア生産。コストパフォーマンスに優れたカーボンフレーム。 |

同様にマウンテンバイクでも走行フィールドによって異なったレイアップを採用した3種類のフレームがある。トップフューエルやエリート9シリーズで採用されているクロスカントリー向けの軽量・高剛性のフレームに対し、オールマウンテン系のフューエルEXシリーズには強度・耐久性を50%向上させたフレームを、セッションにはクロスカントリー系フレームより強度・耐久性とも2倍に高めたフレームを採用している。

マドンシリーズでは、ハイエンドの6SSLから入門機の3シリーズまで、フルラインナップでOCLVカーボンフレームを採用。高品質なカーボンフレームが完成車で10万円台から手に入るようになった

マドンシリーズでは、ハイエンドの6SSLから入門機の3シリーズまで、フルラインナップでOCLVカーボンフレームを採用。高品質なカーボンフレームが完成車で10万円台から手に入るようになった  セッションのマイクロトラスルーティング。アウターケーブルを止めるためのタイラップを通す穴をフレームの構造体の一部として設けることで、強度を高めている。現在パテント出願中の先進のテクノロジーだ

セッションのマイクロトラスルーティング。アウターケーブルを止めるためのタイラップを通す穴をフレームの構造体の一部として設けることで、強度を高めている。現在パテント出願中の先進のテクノロジーだ  OCLVマウンテンカーボンフレームのテクノロジーの一つ、カーボンアーマー。飛び石からフレームを守ることで、オフロードでも安心して使えるカーボンフレームを実現している

OCLVマウンテンカーボンフレームのテクノロジーの一つ、カーボンアーマー。飛び石からフレームを守ることで、オフロードでも安心して使えるカーボンフレームを実現している ロード系のOCLVカーボンフレームのうちOCLV500/400/300はアジアで生産されている。これまでOCLVカーボンフレームは、アメリカの航空宇宙産業や軍需用の最高級のプリプレグを使い、アメリカ国内で生産されてきたため、このことに不安を抱くユーザーもいるだろう。しかし、コールグローブ氏は次のように断言し、その不安を一掃する。

「アメリカ国内生産のOCLVカーボンフレームとアジア生産のOCLVカーボンフレームの違いは、素材の違いのみです。NATO加盟国でしか使えない航空宇宙産業向けの超高品質なプリプレグを使うのがマドン6SSLや6シリーズのOCLVフレームであり、アジア生産のOCLVでも現地で入手できる高品質なプリプレグを使っています。製法やテスト基準、品質管理については、アジアでもトレック独自の厳しい基準を設け、それらをクリアしたものだけがOCLVを名乗ることができるのです」

つまりOCLVの品質に“産地”は関係ない、というわけだ。最高級の素材による最高峰のカーボンフレームが必要であればアメリカ産を選ぶしかないが、優れたコストパフォーマンスを重視するならアジア生産の5シリーズ以下のモデルで十分なのだ。むしろアメリカ産OCLVが「特別な存在」なのだ。なぜなら、ほかのブランドのハイエンドカーボンフレームの多くはアジア生産なのだから。

航空宇宙産業からも注目される様々なカーボンテクノロジー

コールグローブ氏によれば、OCLVカーボンフレームには成形技術以外にも様々なテクノロジーが採用されているという。そのひとつが独自の接合技術「ステップジョイント」だ。ステップジョイントとは、フレーム接合部を階段状に成型することで、接合部の表面積を増やし、軽さと強度を両立するトレック独自のテクノロジーだ。コールグローブ氏によれば、このテクノロジーは航空宇宙産業からも注目されているという。

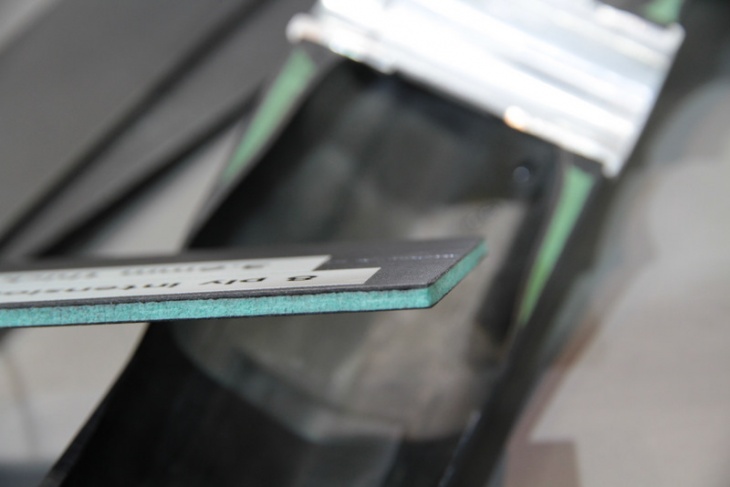

トレック独自のカーボンフレーム接合方法ステップジョイントは、このように階段状の接合面を持つチューブを接合している。トレックの優れたカーボンテクノロジーのなせる技で、航空宇宙産業からも注目されているテクノロジーだ

トレック独自のカーボンフレーム接合方法ステップジョイントは、このように階段状の接合面を持つチューブを接合している。トレックの優れたカーボンテクノロジーのなせる技で、航空宇宙産業からも注目されているテクノロジーだ  階段状の接合面を持つステップジョイントのチューブ断面 接合面積を大きく取れるのが特徴だ

階段状の接合面を持つステップジョイントのチューブ断面 接合面積を大きく取れるのが特徴だ ロードバイクより過酷なオフロードという条件下で走るMTB向けのテクノロジーもある。たとえば、軽さとともにMTBのハードなライディングに耐える強度を実現する新テクノロジーが「インテンション」だ。超低密度、超高剛性を誇るこの新素材は、BB周りなどの特に強度が必要とされる部分にレイヤリングの一部として組み込むことで、カーボンのみの構造体に比べて4倍のねじれ強度と8倍の剛性を実現するという。

グリーンの部分が強度を大きく向上させる特殊素材「インテンション」。

グリーンの部分が強度を大きく向上させる特殊素材「インテンション」。  セッションのOCLVマウンテンカーボンフレームのカットモデル。BB周りにインテンションを使い、軽量化を諮りながらも強度を高めている

セッションのOCLVマウンテンカーボンフレームのカットモデル。BB周りにインテンションを使い、軽量化を諮りながらも強度を高めている また、既報のMTBの項で紹介した、飛び石からフレームを守るカーボンアーマーや、セッションに採用されているフルカーボンのEVOリンクも、トレックの優れたカーボンテクノロジーを象徴するものだ。

一見何の問題もなさそうだが、ケーブルルート用の穴の部分のレイアップがずれているために不合格になったフレーム。塗装してしまえば分からない部分だが、トレックの品質管理はかくも厳しい 最後にコールグローブ氏は、OCLVカーボンフレームのカットサンプルを手にわれわれ取材陣にこう質問した。

一見何の問題もなさそうだが、ケーブルルート用の穴の部分のレイアップがずれているために不合格になったフレーム。塗装してしまえば分からない部分だが、トレックの品質管理はかくも厳しい 最後にコールグローブ氏は、OCLVカーボンフレームのカットサンプルを手にわれわれ取材陣にこう質問した。「このフレームは実使用上は特に問題はありませんが、トレックの基準では不良品となります。どこが問題か分かりますか?」

我々がそれを隅々までじっくりチェックしてみても、まったく違いが分からない。何も問題ないように思える。

「こちらはケーブルを通す穴をあける部分のレイアップが少しずれています。そしてこちらはBBの内側にごく小さな空隙があります。強度試験ではまったく問題がありませんでしたし、実用上もおそらく問題ありませんが、トレックの基準では不合格なのです」。

そう説明し終えると、コールグローブ氏は胸を張った。

コールグローブ氏が見せた自信たっぷりの表情。それはOCLVカーボンの品質に絶対的な自信があることを物語っていた。

TREK MADONE CM

LEOPARD TREK MADONE Making

OCLVマウンテンカーボンとは

提供:トレック・ジャパン レポート:浅野真則、シクロワイアード編集部