キシリウム125をたっぷりと堪能した我々ジャーナリストに、マヴィックはさらなるプレゼントを用意してくれていた。リム工場や開発・試験を行う研究棟を公開し、リム製造や製品開発のプロセスをじっくりと見せてくれたのだ。マヴィックの製品が生まれる瞬間をレポートする。

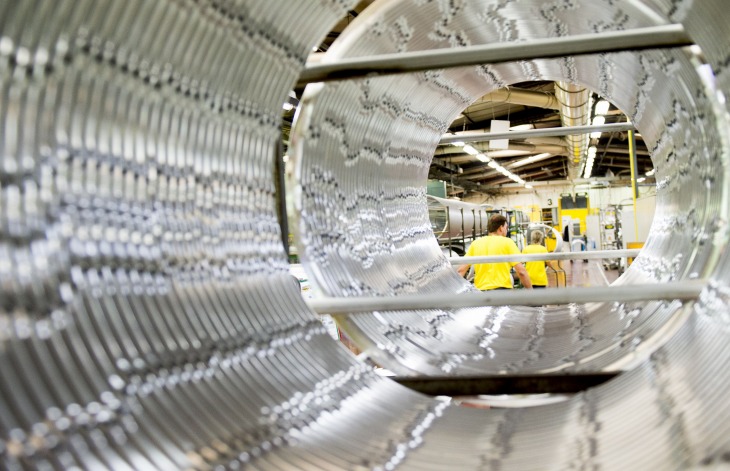

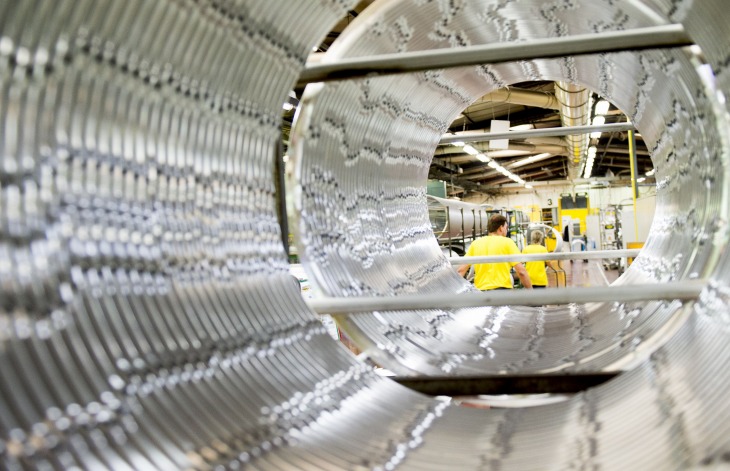

大量のリムが生産されるマヴィックの工場

大量のリムが生産されるマヴィックの工場

マヴィックホイールの命ともいえるリムを製造している工場は、サン・トリヴィエ・シュル・モワナンにある、年季の入った平屋建てだった。それもそのはず、このリム製造工場は1966年から稼働しているのだという。ブランドの規模からすると建物が小さく思えるが、マヴィックのアルミリムの約90%がこの工場で製造されている。残りの10%はリム接合にスリーブジョイントを使うようなエントリーレベルの製品で、ルーマニアの工場が生産を担当している。

残念ながら工場内の多くの場所は撮影禁止であり、このページで掲載する写真はマヴィック本社から提供されたもの。写真ではお見せできない工程が多いため、読者の方々にとってはもどかしい部分もあるとは思うが、できるだけ文章でレポートしたいと思う。

見学前に、まずテストライドを終えたジャーナリストたちの腹ごしらえ。後ろにあるのはルーマニアへの出荷を待つ大量のリム。

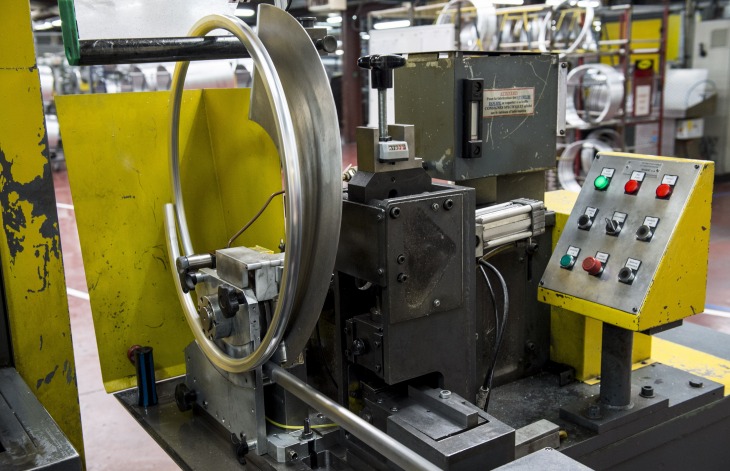

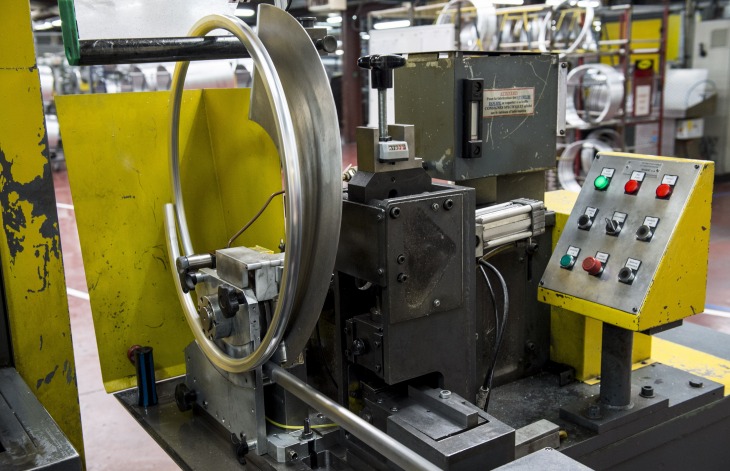

見学前に、まずテストライドを終えたジャーナリストたちの腹ごしらえ。後ろにあるのはルーマニアへの出荷を待つ大量のリム。  リム製造の第一段階。直線状のリムはこのベンダー(曲げ機械)で曲げられ、3巻きの大きな輪になる。

リム製造の第一段階。直線状のリムはこのベンダー(曲げ機械)で曲げられ、3巻きの大きな輪になる。  加工前のリム材。アルミ製品の専門メーカーからこの形状で納入され、マヴィックの工場で加工される。

加工前のリム材。アルミ製品の専門メーカーからこの形状で納入され、マヴィックの工場で加工される。

まず、アルミニウム専門メーカーから納入されたアルミパイプ(これらはすでにリムの断面形状に加工されている)を曲げ、輪状にしていくところからリム製造は始まる。約6mのパイプがベンダーに吸い込まれ、グルグルと丸められて三重の輪になる。これを切断して一つの輪を3つ作り、次の工程(溶接)に送られる。最初の工程は3本1セットで行われるのだ。なお、切断や切削時に発生するアルミの屑は全てリサイクルされている。

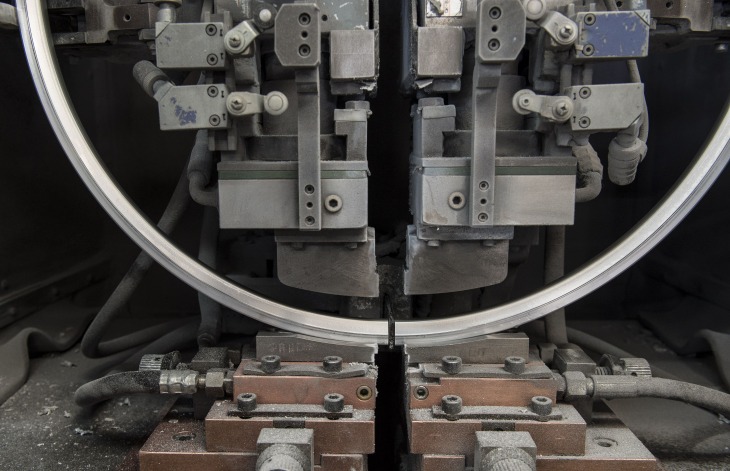

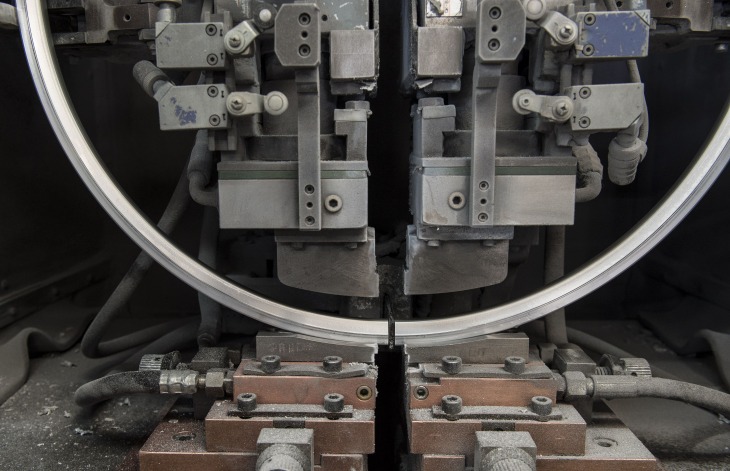

次は、リムの切断面を接合して完全なリングにする工程だ。早くもここからマヴィック独自の技術が生きる。リムの接合にはコストが抑えられるピンジョイントやスリーブジョイントが用いられることもあるが、マヴィックの上位グレード製品は溶接でリムを接合している。SUPと呼ばれる接合方法である。コストはかかるが、重いジョイントが必要なくなるのでリムの重量バランスが悪化しにくく、重量面でも有利だ。強度も溶接が最も高くなるという。

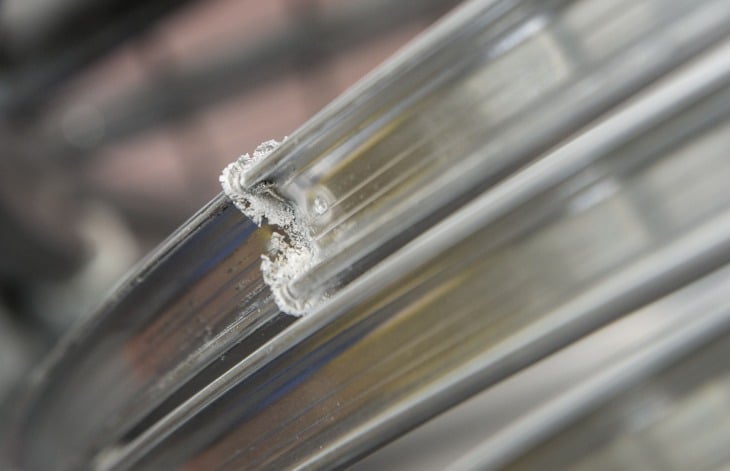

とはいえ、スリーブを全く使わないというわけではない。マヴィックの工場では、小さなアルミ製のスリーブをリムの繋ぎ目から入れ、それをピンジョイントでリムの端に固定してから溶接を行っていた。これを入れないと溶接時にリムが溶けてつぶれてしまうのだという。このスリーブは非常に小さく軽いので、重量バランスはさほど悪化しない。溶接は手作業ではなく自動溶接機によるもの。溶接後、リムは別の工作機械に移され、溶接痕が綺麗に削り取られる。

曲げられた3巻きの輪は、この機械でカットされる。溶接時に溶けて少し縮むので、実際の直径よりやや大きめにカットしておく。

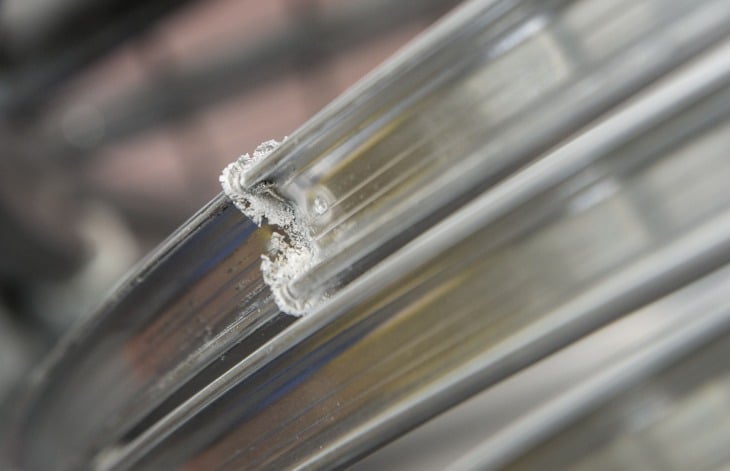

曲げられた3巻きの輪は、この機械でカットされる。溶接時に溶けて少し縮むので、実際の直径よりやや大きめにカットしておく。  溶接に備え、小さなスリーブを入れてリムの端に固定する。下方に写っている細かい金属片がスリーブ。かなり小さい。

溶接に備え、小さなスリーブを入れてリムの端に固定する。下方に写っている細かい金属片がスリーブ。かなり小さい。

次はスポーク穴の加工だ。この工程にもマヴィック独自の技術が活きる。マヴィックアルミリムの上位グレード(キシリウムやRシスなど)は、FOREテクノロジーというスポーク穴加工法を採用している。これは、リム表面に高温のビットを回転させながら押し込んで、素材を溶かしつつリムの内側にネジ山を形成する方法。リムのタイヤ側には穴を開ける必要がないので、剛性・強度面で有利であり、リムテープやアイレットを必要としないので軽量化にもつながる。マヴィックによると、リムの金属疲労への耐性が4倍になり、リムの剛性が20%も向上するという。

全自動の溶接機で、リムの切断面を溶接する。SUPと呼ばれるこの技術は、ほぼ全てのアルミリムに採用されている。

全自動の溶接機で、リムの切断面を溶接する。SUPと呼ばれるこの技術は、ほぼ全てのアルミリムに採用されている。  溶接された直後のアルミリムは大きなバリが残っている。これを切削し滑らかにする。

溶接された直後のアルミリムは大きなバリが残っている。これを切削し滑らかにする。  ここで溶接痕を切削し、溶接時に発生したバリを綺麗に削り取る。残念ながら、FOREテクノロジーやISM、UBコントロールの工程の写真はなし。 このスポーク穴の加工をする機械が圧巻だった。どんどんと送られてくる未加工のリムを、巨大なアームが驚くほどの速さと正確さで一本ずつ持ち上げ、ドリルのところまで運んで設置する。その後、リムを少しずつ回転させながら、一カ所ずつ高温のビットがリムに押し当てられ。ギュルギュルとスポーク穴(というか雌ネジ)を開けていく。スポーク穴の角度は、右スポークと左スポークに合わせて微妙に調整されている。この機械ひとつで同時に4本のリムを加工しており、この巨大なFOREテクノロジー用専用機械が工場内に数基設置されていた。この工程もほぼ自動。写真でお見せできないのが残念だ。

ここで溶接痕を切削し、溶接時に発生したバリを綺麗に削り取る。残念ながら、FOREテクノロジーやISM、UBコントロールの工程の写真はなし。 このスポーク穴の加工をする機械が圧巻だった。どんどんと送られてくる未加工のリムを、巨大なアームが驚くほどの速さと正確さで一本ずつ持ち上げ、ドリルのところまで運んで設置する。その後、リムを少しずつ回転させながら、一カ所ずつ高温のビットがリムに押し当てられ。ギュルギュルとスポーク穴(というか雌ネジ)を開けていく。スポーク穴の角度は、右スポークと左スポークに合わせて微妙に調整されている。この機械ひとつで同時に4本のリムを加工しており、この巨大なFOREテクノロジー用専用機械が工場内に数基設置されていた。この工程もほぼ自動。写真でお見せできないのが残念だ。

ホイールを組むときには、こうしてできたスポーク穴に専用のニップルを直接ねじ込んでスポークを固定する。この加工法があったからこそキシリウムは太いアルミスポークを採用できたのだし、Rシスはカーボンスポークを使えたのだ。まさにマヴィックホイールのキモとなる技術である。スポークの穴開けが終わったら、リム内部にアルミのカスが入っていないかチェックされ、次の工程へ。

次は、ISM(インター・スポーク・ミリング)である。スポーク穴の間のリムが削られているあの加工だ。CNC制御による巨大な工作機械の中に一本ずつ入れられたリムは、「キ・キ・キーッ・キーッ・キーッ・キーッ…」という独自のリズムを奏でながら刃物によって削られていく。最初の「キ・キ」のところはバルブ穴を避けて削る音。あとの「キーッ」はバルブ部以外のスポーク間を削る音だ。機械の動作はびっくりするほど速く、リム一本につき20~30秒ほどで加工が終わる。おそらく精度も非常に高いのだろう。

RシスやキシリウムSLRで採用されているISM、RシスSLRやキシリウムSLS Cで採用されたISM3D、そしてキシリウム125で採用された最新のISM4Dもここで加工される。それぞれ刃の形状や工程が異なるが、最新のISM4Dは特殊な刃でリム全体を一気に削り取っていく感じ。スポーク部分にくると刃が浮いてリムの厚みを残しつつ、リム全体を皮むきしている。

加工工程の最後は、ブレーキ面の表面加工(UBコントロール)だ。これも、専用の加工機械の中で行われている。機械のガラスが曇っていたので詳しくは見えなかったが、特殊な細かい刃で一気にブレーキ面を削っているのだと思われる。エグザリット用の縦溝もこの工程で刻まれる。これでリムの加工は全て終わったので、精度チェックを経て、ステッカーを貼る工程へと送られる。

女性スタッフの手によって、ステッカーが驚くほど正確に貼られる。これが手作業であることに、見学の一行は驚く。

女性スタッフの手によって、ステッカーが驚くほど正確に貼られる。これが手作業であることに、見学の一行は驚く。

厳しい検査を経てリムとして完成する

厳しい検査を経てリムとして完成する  完成したリムが大量に並べられ、ルーマニアのアッセンブルセンターへの出荷を待つ

完成したリムが大量に並べられ、ルーマニアのアッセンブルセンターへの出荷を待つ

なお、RシスSLRやキシリウムSLR、キシリウム125に採用されるエグザリットリムは、このフランス工場ではなくイギリスのケロナイト・インダストリアル社に送られ、海の向こうで薬品浸透処理を受ける。フランスでリム製造→イギリスに送ってエグザリット処理→再びフランスに戻し最終仕上げ→ルーマニアに送って組み立て…という手間のかかる工程を踏むため、エグザリットリムは高価なのだ。

最後に、ブランドロゴやモデルロゴを貼ってリムが完成となる。プリントはさすがに機械で行うが、ステッカーは人の手によって貼られていた。作業をするのは女性で、「女性のほうが正確で丁寧な仕事をしてくれるんだ」とのこと。完成したリムは、ルーマニアにあるビルディングルームへ送って組まれ、高性能ホイールとなって世界中のサイクリストの元へ届けられる。

アヌシーのデザインセンターでは様々なパーツの開発が行われている

アヌシーのデザインセンターでは様々なパーツの開発が行われている

工場を後にした一行は、マヴィックが用意してくれたバンに乗り、アヌシーのデザインセンターへ約150kmの移動。「2時間くらいかかるから昼寝してていいわよ」という女性スタッフの言葉に甘え、筆者を含めキシリウム125のテストライドでもがき倒したジャーナリストの面々は爆睡する。

この扉の向こう側でマヴィック製品が生み出されているのだ 起きるとそこは南仏の古都、アヌシー。マヴィックのデザインセンターは、アヌシーの街の中に建つ近代的な建物に入っている。ここでは、ホイールはもちろん、ウエア、シューズ、ヘルメット、タイヤなど、全てのマヴィック製品の開発が行われている。プロトタイプの製作や各種テストも行っており、内部には工作機械や試験機械、作りかけのプロトタイプ、試験によって破壊されたパーツたちなどが所せましと並んでいる。

この扉の向こう側でマヴィック製品が生み出されているのだ 起きるとそこは南仏の古都、アヌシー。マヴィックのデザインセンターは、アヌシーの街の中に建つ近代的な建物に入っている。ここでは、ホイールはもちろん、ウエア、シューズ、ヘルメット、タイヤなど、全てのマヴィック製品の開発が行われている。プロトタイプの製作や各種テストも行っており、内部には工作機械や試験機械、作りかけのプロトタイプ、試験によって破壊されたパーツたちなどが所せましと並んでいる。

ホイールひとつとっても驚くほど多様なテストが行われており、数多くの試験機が並んでいた。ここで行われているのは、リムの耐久性・安全性を測るテスト、ウェット状態でブレーキをかけつづけて制動性能を試すテスト、ホイールを長時間回し続けてハブの耐久性を見るテスト、ベアリングに水をかけながら高速回転させて耐久性を測るテスト(赤茶色に錆びて息絶えたベアリングがたくさんあった)、ホイールに左右からグイグイと力をかけながら回転させ、ダンシング時のリアホイールの状態を再現した強度テスト…など。リムのブレーキ面の平滑度を高精度で計測する精密機器もあった。これらの試験を全てパスしないと製品にはならない。

タイヤの開発部門では、巨大なローラーの上でホイールが回転する試験機を見せてもらった。これでタイヤの転がり抵抗を計測しているのだ。わずかな空気圧の差が転がり抵抗の数値に大きく影響するため、精度の高い特殊なエアゲージも開発したのだという(通常のポンプでは、ポンプヘッドをバルブから外すときにわずかに空気が漏れ、誤差が発生する)。この抵抗計測器のすぐ脇には、ボロボロのプロテクターが置いてあった。ウェット路面でのグリップは、マヴィックの社員がこのプロテクターを付けて実際に走りながら、グリップの限界を試しているのだという。

タイヤの走行抵抗の計測機。ローラーが小さいと接地面の形状が実際とは変わるので、こんなにも大きいローラーなのだ。マヴィックはタイヤにも本気だ。

タイヤの走行抵抗の計測機。ローラーが小さいと接地面の形状が実際とは変わるので、こんなにも大きいローラーなのだ。マヴィックはタイヤにも本気だ。

担当者は、「よく『マヴィックのタイヤってOEMでしょ』と言われるんですが、ここを見てもらえれば分かる通り、開発から試験まで全て自社内で行っているんです」と強調する。タイヤ幅について質問すると、「転がり抵抗自体は太いタイヤのほうが低いデータが出ます。しかし、太いタイヤは重量がかさむうえ空気抵抗も増えるので、そのバランスをとることが重要です。ロード用タイヤとしては、23~25Cくらいがちょうどいいバランスポイントでしょう」とのこと。

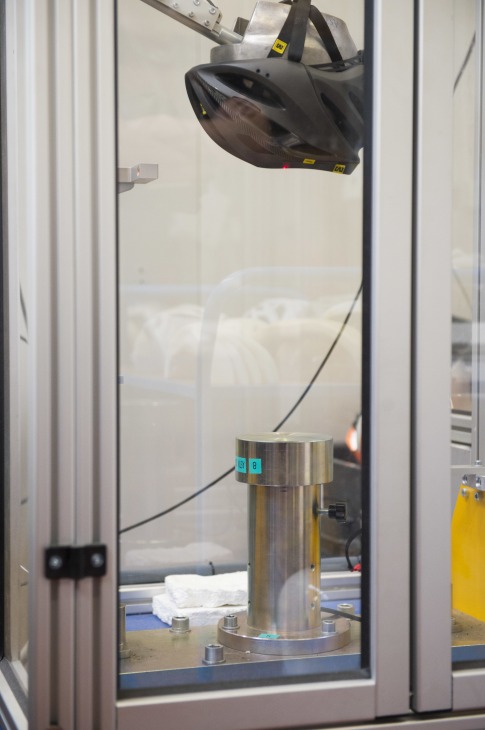

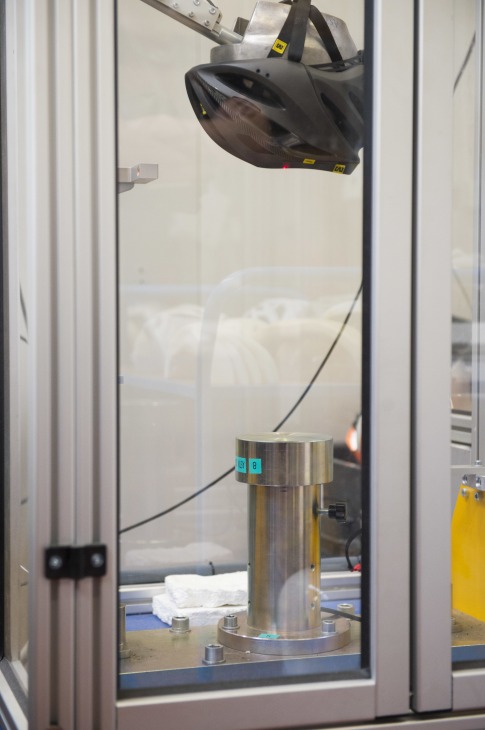

ヘルメットの安全性をテストする試験機。ヘルメットの開発・試作もこのデザインセンター内で行われる。 次は、ヘルメットの開発を行っている部門。外形のデザイン検討からモックアップ製作、プロトタイプ製作、帽体のインパクトテスト、ストラップの強度試験、視界の検討などすべてこのデザインラボ内で行われていた。

ヘルメットの安全性をテストする試験機。ヘルメットの開発・試作もこのデザインセンター内で行われる。 次は、ヘルメットの開発を行っている部門。外形のデザイン検討からモックアップ製作、プロトタイプ製作、帽体のインパクトテスト、ストラップの強度試験、視界の検討などすべてこのデザインラボ内で行われていた。

タイヤやヘルメットといったマヴィックにとって新たなチャレンジとなる製品群でも、他人任せにするのではなく、自分たちの設計思想に則った開発を行っていることが印象的だった。

また、単なる開発&プロトタイプ製作だけではなく、開発以上に難しいといわれる「量産に向けての最適化」もこのデザインセンターで行われている。例えばカーボンリムの場合、成型時の圧力、温度、時間などを変えながらいくつも試作品を作り、品質を安定させて量産化に向けて製造プロセスを確立していかなければ製品化はできない。

そのためマヴィックは、数々の金型やプレス機、巨大なカーボンシートのカッティングマシンを所有し、これらを使って何度も製造プロセスを検討し、最も高品質となる作り方を煮詰めていくのだ。

これをしっかりやらないと品質にバラつきがでたり、カーボンの性能を引き出せなかったりする。市販化するにあたり、非常に大切なプロセスである。

リムの工場とデザインラボの内部にいたのは、合計で4時間ほど。駆け足での見学だったが、いかに多くの手間と知識と労力と熱意が製品に詰まっているかを実感する4時間だった。これから、マヴィックの製品を見る目が少し変わりそうである。

SUP、FORE、ISM、UBコントロール…全てがここで

大量のリムが生産されるマヴィックの工場

大量のリムが生産されるマヴィックの工場 マヴィックホイールの命ともいえるリムを製造している工場は、サン・トリヴィエ・シュル・モワナンにある、年季の入った平屋建てだった。それもそのはず、このリム製造工場は1966年から稼働しているのだという。ブランドの規模からすると建物が小さく思えるが、マヴィックのアルミリムの約90%がこの工場で製造されている。残りの10%はリム接合にスリーブジョイントを使うようなエントリーレベルの製品で、ルーマニアの工場が生産を担当している。

残念ながら工場内の多くの場所は撮影禁止であり、このページで掲載する写真はマヴィック本社から提供されたもの。写真ではお見せできない工程が多いため、読者の方々にとってはもどかしい部分もあるとは思うが、できるだけ文章でレポートしたいと思う。

見学前に、まずテストライドを終えたジャーナリストたちの腹ごしらえ。後ろにあるのはルーマニアへの出荷を待つ大量のリム。

見学前に、まずテストライドを終えたジャーナリストたちの腹ごしらえ。後ろにあるのはルーマニアへの出荷を待つ大量のリム。  リム製造の第一段階。直線状のリムはこのベンダー(曲げ機械)で曲げられ、3巻きの大きな輪になる。

リム製造の第一段階。直線状のリムはこのベンダー(曲げ機械)で曲げられ、3巻きの大きな輪になる。  加工前のリム材。アルミ製品の専門メーカーからこの形状で納入され、マヴィックの工場で加工される。

加工前のリム材。アルミ製品の専門メーカーからこの形状で納入され、マヴィックの工場で加工される。 まず、アルミニウム専門メーカーから納入されたアルミパイプ(これらはすでにリムの断面形状に加工されている)を曲げ、輪状にしていくところからリム製造は始まる。約6mのパイプがベンダーに吸い込まれ、グルグルと丸められて三重の輪になる。これを切断して一つの輪を3つ作り、次の工程(溶接)に送られる。最初の工程は3本1セットで行われるのだ。なお、切断や切削時に発生するアルミの屑は全てリサイクルされている。

次は、リムの切断面を接合して完全なリングにする工程だ。早くもここからマヴィック独自の技術が生きる。リムの接合にはコストが抑えられるピンジョイントやスリーブジョイントが用いられることもあるが、マヴィックの上位グレード製品は溶接でリムを接合している。SUPと呼ばれる接合方法である。コストはかかるが、重いジョイントが必要なくなるのでリムの重量バランスが悪化しにくく、重量面でも有利だ。強度も溶接が最も高くなるという。

とはいえ、スリーブを全く使わないというわけではない。マヴィックの工場では、小さなアルミ製のスリーブをリムの繋ぎ目から入れ、それをピンジョイントでリムの端に固定してから溶接を行っていた。これを入れないと溶接時にリムが溶けてつぶれてしまうのだという。このスリーブは非常に小さく軽いので、重量バランスはさほど悪化しない。溶接は手作業ではなく自動溶接機によるもの。溶接後、リムは別の工作機械に移され、溶接痕が綺麗に削り取られる。

曲げられた3巻きの輪は、この機械でカットされる。溶接時に溶けて少し縮むので、実際の直径よりやや大きめにカットしておく。

曲げられた3巻きの輪は、この機械でカットされる。溶接時に溶けて少し縮むので、実際の直径よりやや大きめにカットしておく。  溶接に備え、小さなスリーブを入れてリムの端に固定する。下方に写っている細かい金属片がスリーブ。かなり小さい。

溶接に備え、小さなスリーブを入れてリムの端に固定する。下方に写っている細かい金属片がスリーブ。かなり小さい。 次はスポーク穴の加工だ。この工程にもマヴィック独自の技術が活きる。マヴィックアルミリムの上位グレード(キシリウムやRシスなど)は、FOREテクノロジーというスポーク穴加工法を採用している。これは、リム表面に高温のビットを回転させながら押し込んで、素材を溶かしつつリムの内側にネジ山を形成する方法。リムのタイヤ側には穴を開ける必要がないので、剛性・強度面で有利であり、リムテープやアイレットを必要としないので軽量化にもつながる。マヴィックによると、リムの金属疲労への耐性が4倍になり、リムの剛性が20%も向上するという。

全自動の溶接機で、リムの切断面を溶接する。SUPと呼ばれるこの技術は、ほぼ全てのアルミリムに採用されている。

全自動の溶接機で、リムの切断面を溶接する。SUPと呼ばれるこの技術は、ほぼ全てのアルミリムに採用されている。  溶接された直後のアルミリムは大きなバリが残っている。これを切削し滑らかにする。

溶接された直後のアルミリムは大きなバリが残っている。これを切削し滑らかにする。  ここで溶接痕を切削し、溶接時に発生したバリを綺麗に削り取る。残念ながら、FOREテクノロジーやISM、UBコントロールの工程の写真はなし。 このスポーク穴の加工をする機械が圧巻だった。どんどんと送られてくる未加工のリムを、巨大なアームが驚くほどの速さと正確さで一本ずつ持ち上げ、ドリルのところまで運んで設置する。その後、リムを少しずつ回転させながら、一カ所ずつ高温のビットがリムに押し当てられ。ギュルギュルとスポーク穴(というか雌ネジ)を開けていく。スポーク穴の角度は、右スポークと左スポークに合わせて微妙に調整されている。この機械ひとつで同時に4本のリムを加工しており、この巨大なFOREテクノロジー用専用機械が工場内に数基設置されていた。この工程もほぼ自動。写真でお見せできないのが残念だ。

ここで溶接痕を切削し、溶接時に発生したバリを綺麗に削り取る。残念ながら、FOREテクノロジーやISM、UBコントロールの工程の写真はなし。 このスポーク穴の加工をする機械が圧巻だった。どんどんと送られてくる未加工のリムを、巨大なアームが驚くほどの速さと正確さで一本ずつ持ち上げ、ドリルのところまで運んで設置する。その後、リムを少しずつ回転させながら、一カ所ずつ高温のビットがリムに押し当てられ。ギュルギュルとスポーク穴(というか雌ネジ)を開けていく。スポーク穴の角度は、右スポークと左スポークに合わせて微妙に調整されている。この機械ひとつで同時に4本のリムを加工しており、この巨大なFOREテクノロジー用専用機械が工場内に数基設置されていた。この工程もほぼ自動。写真でお見せできないのが残念だ。ホイールを組むときには、こうしてできたスポーク穴に専用のニップルを直接ねじ込んでスポークを固定する。この加工法があったからこそキシリウムは太いアルミスポークを採用できたのだし、Rシスはカーボンスポークを使えたのだ。まさにマヴィックホイールのキモとなる技術である。スポークの穴開けが終わったら、リム内部にアルミのカスが入っていないかチェックされ、次の工程へ。

次は、ISM(インター・スポーク・ミリング)である。スポーク穴の間のリムが削られているあの加工だ。CNC制御による巨大な工作機械の中に一本ずつ入れられたリムは、「キ・キ・キーッ・キーッ・キーッ・キーッ…」という独自のリズムを奏でながら刃物によって削られていく。最初の「キ・キ」のところはバルブ穴を避けて削る音。あとの「キーッ」はバルブ部以外のスポーク間を削る音だ。機械の動作はびっくりするほど速く、リム一本につき20~30秒ほどで加工が終わる。おそらく精度も非常に高いのだろう。

RシスやキシリウムSLRで採用されているISM、RシスSLRやキシリウムSLS Cで採用されたISM3D、そしてキシリウム125で採用された最新のISM4Dもここで加工される。それぞれ刃の形状や工程が異なるが、最新のISM4Dは特殊な刃でリム全体を一気に削り取っていく感じ。スポーク部分にくると刃が浮いてリムの厚みを残しつつ、リム全体を皮むきしている。

加工工程の最後は、ブレーキ面の表面加工(UBコントロール)だ。これも、専用の加工機械の中で行われている。機械のガラスが曇っていたので詳しくは見えなかったが、特殊な細かい刃で一気にブレーキ面を削っているのだと思われる。エグザリット用の縦溝もこの工程で刻まれる。これでリムの加工は全て終わったので、精度チェックを経て、ステッカーを貼る工程へと送られる。

女性スタッフの手によって、ステッカーが驚くほど正確に貼られる。これが手作業であることに、見学の一行は驚く。

女性スタッフの手によって、ステッカーが驚くほど正確に貼られる。これが手作業であることに、見学の一行は驚く。  厳しい検査を経てリムとして完成する

厳しい検査を経てリムとして完成する  完成したリムが大量に並べられ、ルーマニアのアッセンブルセンターへの出荷を待つ

完成したリムが大量に並べられ、ルーマニアのアッセンブルセンターへの出荷を待つ なお、RシスSLRやキシリウムSLR、キシリウム125に採用されるエグザリットリムは、このフランス工場ではなくイギリスのケロナイト・インダストリアル社に送られ、海の向こうで薬品浸透処理を受ける。フランスでリム製造→イギリスに送ってエグザリット処理→再びフランスに戻し最終仕上げ→ルーマニアに送って組み立て…という手間のかかる工程を踏むため、エグザリットリムは高価なのだ。

最後に、ブランドロゴやモデルロゴを貼ってリムが完成となる。プリントはさすがに機械で行うが、ステッカーは人の手によって貼られていた。作業をするのは女性で、「女性のほうが正確で丁寧な仕事をしてくれるんだ」とのこと。完成したリムは、ルーマニアにあるビルディングルームへ送って組まれ、高性能ホイールとなって世界中のサイクリストの元へ届けられる。

カタログには載らない「モノ作りの裏側」

アヌシーのデザインセンターでは様々なパーツの開発が行われている

アヌシーのデザインセンターでは様々なパーツの開発が行われている 工場を後にした一行は、マヴィックが用意してくれたバンに乗り、アヌシーのデザインセンターへ約150kmの移動。「2時間くらいかかるから昼寝してていいわよ」という女性スタッフの言葉に甘え、筆者を含めキシリウム125のテストライドでもがき倒したジャーナリストの面々は爆睡する。

この扉の向こう側でマヴィック製品が生み出されているのだ 起きるとそこは南仏の古都、アヌシー。マヴィックのデザインセンターは、アヌシーの街の中に建つ近代的な建物に入っている。ここでは、ホイールはもちろん、ウエア、シューズ、ヘルメット、タイヤなど、全てのマヴィック製品の開発が行われている。プロトタイプの製作や各種テストも行っており、内部には工作機械や試験機械、作りかけのプロトタイプ、試験によって破壊されたパーツたちなどが所せましと並んでいる。

この扉の向こう側でマヴィック製品が生み出されているのだ 起きるとそこは南仏の古都、アヌシー。マヴィックのデザインセンターは、アヌシーの街の中に建つ近代的な建物に入っている。ここでは、ホイールはもちろん、ウエア、シューズ、ヘルメット、タイヤなど、全てのマヴィック製品の開発が行われている。プロトタイプの製作や各種テストも行っており、内部には工作機械や試験機械、作りかけのプロトタイプ、試験によって破壊されたパーツたちなどが所せましと並んでいる。ホイールひとつとっても驚くほど多様なテストが行われており、数多くの試験機が並んでいた。ここで行われているのは、リムの耐久性・安全性を測るテスト、ウェット状態でブレーキをかけつづけて制動性能を試すテスト、ホイールを長時間回し続けてハブの耐久性を見るテスト、ベアリングに水をかけながら高速回転させて耐久性を測るテスト(赤茶色に錆びて息絶えたベアリングがたくさんあった)、ホイールに左右からグイグイと力をかけながら回転させ、ダンシング時のリアホイールの状態を再現した強度テスト…など。リムのブレーキ面の平滑度を高精度で計測する精密機器もあった。これらの試験を全てパスしないと製品にはならない。

タイヤの開発部門では、巨大なローラーの上でホイールが回転する試験機を見せてもらった。これでタイヤの転がり抵抗を計測しているのだ。わずかな空気圧の差が転がり抵抗の数値に大きく影響するため、精度の高い特殊なエアゲージも開発したのだという(通常のポンプでは、ポンプヘッドをバルブから外すときにわずかに空気が漏れ、誤差が発生する)。この抵抗計測器のすぐ脇には、ボロボロのプロテクターが置いてあった。ウェット路面でのグリップは、マヴィックの社員がこのプロテクターを付けて実際に走りながら、グリップの限界を試しているのだという。

タイヤの走行抵抗の計測機。ローラーが小さいと接地面の形状が実際とは変わるので、こんなにも大きいローラーなのだ。マヴィックはタイヤにも本気だ。

タイヤの走行抵抗の計測機。ローラーが小さいと接地面の形状が実際とは変わるので、こんなにも大きいローラーなのだ。マヴィックはタイヤにも本気だ。 担当者は、「よく『マヴィックのタイヤってOEMでしょ』と言われるんですが、ここを見てもらえれば分かる通り、開発から試験まで全て自社内で行っているんです」と強調する。タイヤ幅について質問すると、「転がり抵抗自体は太いタイヤのほうが低いデータが出ます。しかし、太いタイヤは重量がかさむうえ空気抵抗も増えるので、そのバランスをとることが重要です。ロード用タイヤとしては、23~25Cくらいがちょうどいいバランスポイントでしょう」とのこと。

ヘルメットの安全性をテストする試験機。ヘルメットの開発・試作もこのデザインセンター内で行われる。 次は、ヘルメットの開発を行っている部門。外形のデザイン検討からモックアップ製作、プロトタイプ製作、帽体のインパクトテスト、ストラップの強度試験、視界の検討などすべてこのデザインラボ内で行われていた。

ヘルメットの安全性をテストする試験機。ヘルメットの開発・試作もこのデザインセンター内で行われる。 次は、ヘルメットの開発を行っている部門。外形のデザイン検討からモックアップ製作、プロトタイプ製作、帽体のインパクトテスト、ストラップの強度試験、視界の検討などすべてこのデザインラボ内で行われていた。タイヤやヘルメットといったマヴィックにとって新たなチャレンジとなる製品群でも、他人任せにするのではなく、自分たちの設計思想に則った開発を行っていることが印象的だった。

また、単なる開発&プロトタイプ製作だけではなく、開発以上に難しいといわれる「量産に向けての最適化」もこのデザインセンターで行われている。例えばカーボンリムの場合、成型時の圧力、温度、時間などを変えながらいくつも試作品を作り、品質を安定させて量産化に向けて製造プロセスを確立していかなければ製品化はできない。

そのためマヴィックは、数々の金型やプレス機、巨大なカーボンシートのカッティングマシンを所有し、これらを使って何度も製造プロセスを検討し、最も高品質となる作り方を煮詰めていくのだ。

これをしっかりやらないと品質にバラつきがでたり、カーボンの性能を引き出せなかったりする。市販化するにあたり、非常に大切なプロセスである。

リムの工場とデザインラボの内部にいたのは、合計で4時間ほど。駆け足での見学だったが、いかに多くの手間と知識と労力と熱意が製品に詰まっているかを実感する4時間だった。これから、マヴィックの製品を見る目が少し変わりそうである。

提供:アメアスポーツジャパン 編集・取材:安井行生/シクロワイアード編集部