南フランスはプロヴァンス、モンヴァントゥー山麓で行われたプレゼンテーションにて、いよいよその姿を正式に表したBMCの次世代teammachine SLR01。BMCがエンジニアリングの全てを結集し作り上げたフラッグシップオールラウンドマシンのテクノロジーを詳細に掘り下げていく。

開発陣の対話形式で進められたプレゼンテーション 新型SLR01に求められたのは、スプリントやヒルクライムに特化するのでは無く、高速化するグランツールを制するオールラウンドな性能だ。「従来のSLR01は細かなマイナーチェンジを重ね煮詰めたことで、ほぼ性能バランスは完成されていた」とプロダクトマネージャー アンドリュー・ジェームズ氏はプレゼンテーションの冒頭で語る。

開発陣の対話形式で進められたプレゼンテーション 新型SLR01に求められたのは、スプリントやヒルクライムに特化するのでは無く、高速化するグランツールを制するオールラウンドな性能だ。「従来のSLR01は細かなマイナーチェンジを重ね煮詰めたことで、ほぼ性能バランスは完成されていた」とプロダクトマネージャー アンドリュー・ジェームズ氏はプレゼンテーションの冒頭で語る。

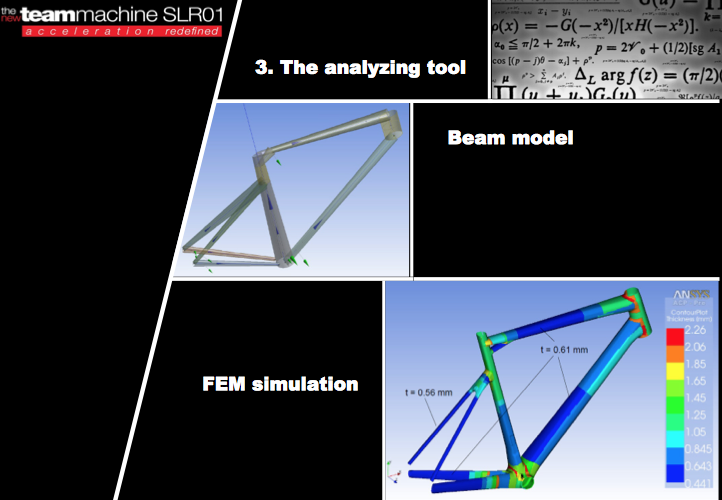

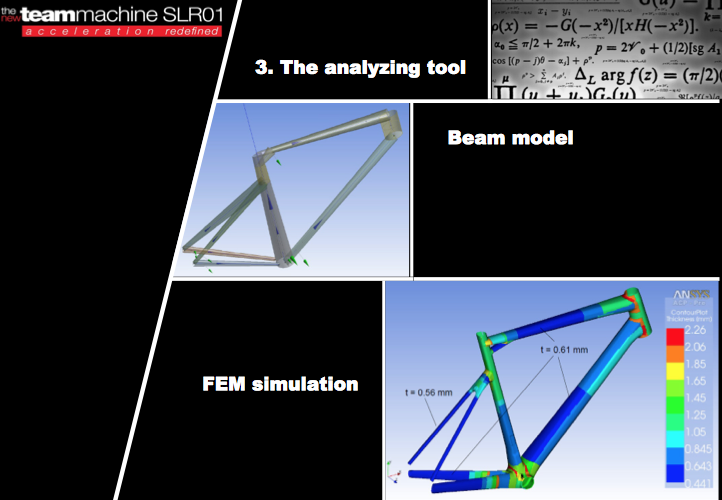

34,000通りものシュミレーションを行うことを可能としたのがACEテクノロジーだ マイヨ・ジョーヌやアルカンシエルの獲得を支えた従来モデルから更に性能を昇華させるため、BMCはスイス最大の大学とパートナーシップを組むことを選択。有限要素解析法(FEM)とカーボン製品開発で使用される分析ツールを組み合わせる事で、飛躍的に開発速度を高めたシミュレーションソフトウェアを作り上げた。それがAccelerated Composites Evolutionの頭文字を取った「ACEテクノロジー」である。

34,000通りものシュミレーションを行うことを可能としたのがACEテクノロジーだ マイヨ・ジョーヌやアルカンシエルの獲得を支えた従来モデルから更に性能を昇華させるため、BMCはスイス最大の大学とパートナーシップを組むことを選択。有限要素解析法(FEM)とカーボン製品開発で使用される分析ツールを組み合わせる事で、飛躍的に開発速度を高めたシミュレーションソフトウェアを作り上げた。それがAccelerated Composites Evolutionの頭文字を取った「ACEテクノロジー」である。

そしておよそ1年という短期間のうちに、ジオメトリー、チューブ接合部パターン、そしてカーボン積層を掛け合わせ、さらにUCIルールへの準拠、スモールパーツの配置、そしてBMCのデザインフィロソフィーなどを含め計34,000通りのフレームデザインを研究し、プログラム上でのテストを行うことを可能にした。「今までの方法で計算した場合、何年かかるか…。考えただけでも嫌ですね。」とエンジニアのエリック・ジュリアール氏は笑う。

高剛性化、超軽量化が進む近年のハイエンドレーシングバイク。しかし新型SLR01のコンセプトはただそれだけではなく、3週間に渡るグランツールの中で如何にして体力をセーブするかということにもある。つまり快適性の向上だ。

開発チームはカーボンの種類、使う場所によりフレームの縦方向のしなりを向上させるTCCテクノロジーをより高めることでこれを解決。従来モデルから大幅な軽量化を遂げているのにも関わらず、使用するカーボンシートの量を大幅に増した(従来モデル=200~300枚:新型SLR01:約400枚)。この数値はより綿密なエンジニアリングを説明するのに十分であろう。

ダウンチューブのカットモデル。カーボンは薄く、内部にバリは見られない

ダウンチューブのカットモデル。カーボンは薄く、内部にバリは見られない  BB部分のカットモデル。内部に隔壁を設ける事で剛性を強化している

BB部分のカットモデル。内部に隔壁を設ける事で剛性を強化している

左右比対称のチェーンステー。その違いが見て取れる

左右比対称のチェーンステー。その違いが見て取れる  リアエンドは左右合わせて29グラムという軽量性を達成

リアエンドは左右合わせて29グラムという軽量性を達成

なおフレームの生産は台湾で行われ、使用するカーボン素材は100%日本産だ。供給元や詳しい配合率などはシークレットだったものの、数社から供給されるカーボン繊維を独自にブレンドし素材自体の性能を高めているという。プレゼンテーションの会場にはフレームのカットモデルが展示されていたのだが、内部に大きなバリやシワなどは一切見られなかった。高い成形技術レベルが見て取れる。

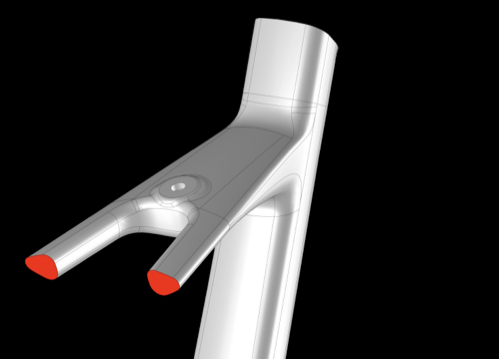

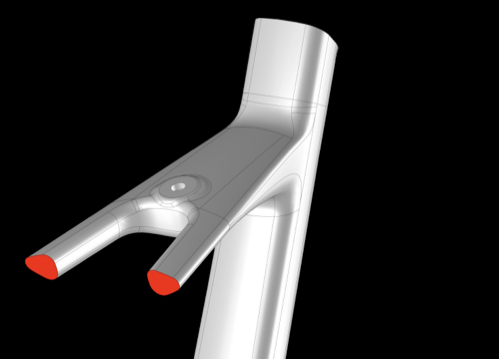

互い違いに配置されるシートステーの構造を見る 形状的には前三角のボリュームアップに加え、左右非対称デザインを押し進めたことがトピックスと言えるだろう。左右のチェーンステー断面形状は大きく異なり、駆動側は縦長、非駆動側はほぼ台形に近い形状をもってバランスの最適化を目指した。

互い違いに配置されるシートステーの構造を見る 形状的には前三角のボリュームアップに加え、左右非対称デザインを押し進めたことがトピックスと言えるだろう。左右のチェーンステー断面形状は大きく異なり、駆動側は縦長、非駆動側はほぼ台形に近い形状をもってバランスの最適化を目指した。

フレームを挟み込むようにして取り付ける新型のリアエンド シートステーを細く、かつシートチューブとの接合場所を下方にすることでリアバックをコンパクトにし、リニアな反応と衝撃吸収性の両立を狙うこと。これは近年のフレームデザインにおける1つの流れだが、いち早くそのコンセプトを導入したのがBMCであり、また、BMCロードフレームのアイコンとも呼べる部分だ。SLR01にももちろん引き継がれる部分だが、シートステー三角形を互い違いに配置したようなアシンメトリーデザインを導入し更に磨きをかけてきた。

フレームを挟み込むようにして取り付ける新型のリアエンド シートステーを細く、かつシートチューブとの接合場所を下方にすることでリアバックをコンパクトにし、リニアな反応と衝撃吸収性の両立を狙うこと。これは近年のフレームデザインにおける1つの流れだが、いち早くそのコンセプトを導入したのがBMCであり、また、BMCロードフレームのアイコンとも呼べる部分だ。SLR01にももちろん引き継がれる部分だが、シートステー三角形を互い違いに配置したようなアシンメトリーデザインを導入し更に磨きをかけてきた。

また、そうしたフレームデザインに加え、小物パーツ類の進化も忘れられてはいない。Dti(Dual transition integration)ケーブルルーティングと名付けられたフレーム内蔵ケーブルシステムは機械式/電動コンポーネントいずれにも対応し、専用の小物パーツを使ってスマートなワイヤリングを可能に。第1章でも触れたが、リアディレーラーハンガーはフレームを挟み込む構造とし、確実な固定力と、不意の衝撃にも曲がらないよう工夫が追求されている。

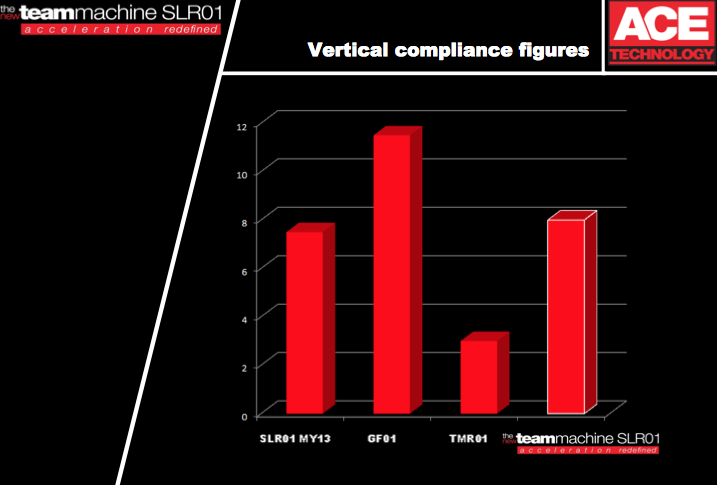

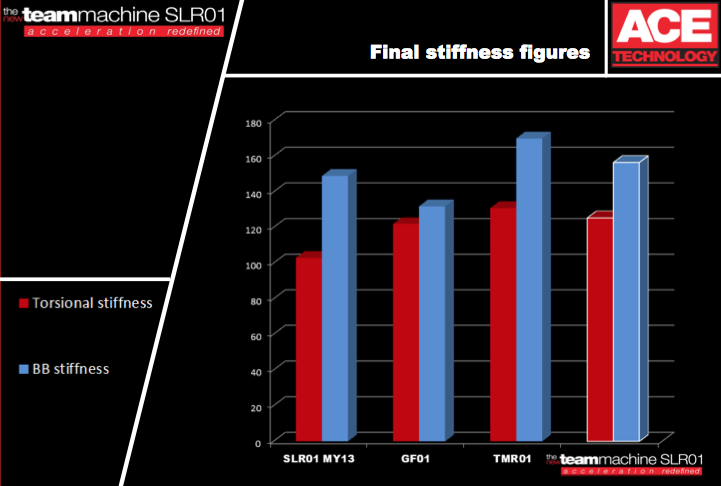

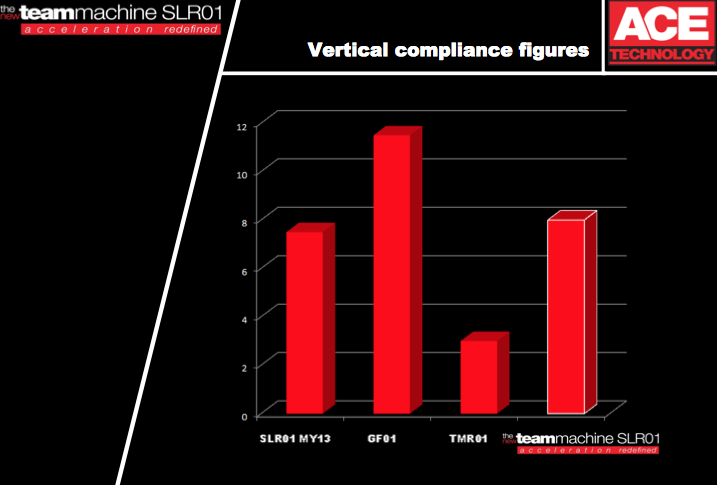

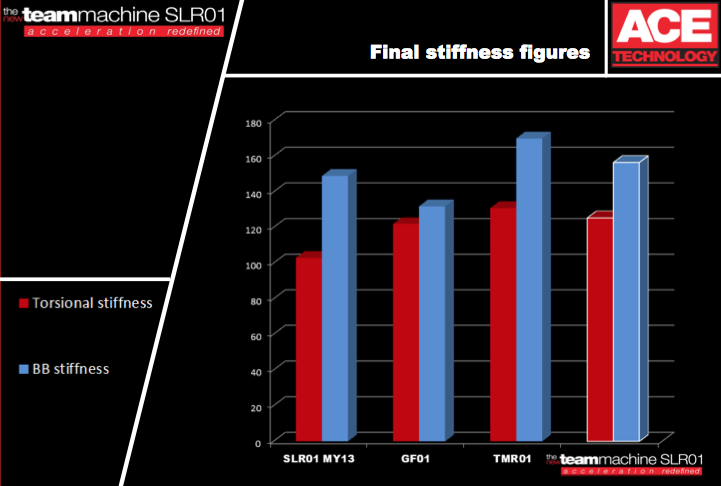

そうしたエンジニアリングが重ねられた結果、新型SLR01のねじれ・BB剛性はTMR01に次いで2番目、縦方向の衝撃吸収性はGF01に次いで2番目、しかし従来モデルのSLR01に対してはいずれの項目をも上回る値をマークするに至った。それは以下に示したグラフを参照すれば一目瞭然だ。「より軽く、強く、パフォーマンスを落とさずに快適性を高める」という開発コンセプトを実現したのである。

BMC他モデルとの縦方向の衝撃吸収性能の対比

BMC他モデルとの縦方向の衝撃吸収性能の対比  BB剛性(青)とねじり剛性(赤)の対比

BB剛性(青)とねじり剛性(赤)の対比

プレゼンテーションに姿を見せたBMCオーナーのアンディ・リース氏とカデル・エヴァンス photo:Martin.BissigBMCの強みは、やはり自社がサポートするBMCレーシングチームと密接な関係を持つことができる点であろう。これまでの例にもれず、新型SLR01もチームのトップ選手3名にシーズン序盤から渡され、試験走行が続けられてきた。現世界チャンピオンのフィリップ・ジルベール、2011年のツール覇者カデル・エヴァンス、そして若手オールラウンダーのティージェイ・ヴァンガーデレンだ。

プレゼンテーションに姿を見せたBMCオーナーのアンディ・リース氏とカデル・エヴァンス photo:Martin.BissigBMCの強みは、やはり自社がサポートするBMCレーシングチームと密接な関係を持つことができる点であろう。これまでの例にもれず、新型SLR01もチームのトップ選手3名にシーズン序盤から渡され、試験走行が続けられてきた。現世界チャンピオンのフィリップ・ジルベール、2011年のツール覇者カデル・エヴァンス、そして若手オールラウンダーのティージェイ・ヴァンガーデレンだ。

自身がバイクに求めることを語るカデル・エヴァンス photo:Martin.Bissigカーボン積層を変えた剛性の異なる2種類のプロトタイプを3人に渡し、フレーム、フォーク、シートポストをそれぞれを入れ替えながらブラインドテストを行ったという。

自身がバイクに求めることを語るカデル・エヴァンス photo:Martin.Bissigカーボン積層を変えた剛性の異なる2種類のプロトタイプを3人に渡し、フレーム、フォーク、シートポストをそれぞれを入れ替えながらブラインドテストを行ったという。

プレゼンテーションの期間中にはジロ・デ・イタリアを総合3位で走り終えたばかりのエヴァンス本人が登場! ジャーナリストたちの前で、彼のバイクに対する思いを語ってくれた。

エヴァンスは言う「僕のバイクに対するメインリクエストは"快適性"だ。僕のようなステージレーサーは3週間のグランツールでコンスタントに成績を出し続けなければならない。剛性や軽さはもちろんだが、厳しいレースを乗り切れるだけの快適性・柔軟性が最も僕にとっては重要なんだ」。

2台のプロトタイプによる半年弱のテスト期間を経て煮詰められたSLR01は、5月に開催されたジロ・デ・イタリアとツアー・オブ・カリフォルニアに投入され、前頁で紹介したような輝かしい結果をもたらした。既に量産は開始されており、まずはツール・ド・フランスを走る選手たちに供給され、7月中盤からはアメリカやヨーロッパで一般ユーザーに向けての販売が開始されるとのことだ。

新型SLR01を掲げるBMCの開発チーム陣

新型SLR01を掲げるBMCの開発チーム陣

プレゼンテーション最後に強調されたのは、選手供給用と一般販売用の間には、何一つとして違いが無いということ。つまり100%プロスペック、100%ピュアレーシングマシンがこのSLR01なのである。

飛躍的に開発速度・精度を高めたACEテクノロジー

開発陣の対話形式で進められたプレゼンテーション 新型SLR01に求められたのは、スプリントやヒルクライムに特化するのでは無く、高速化するグランツールを制するオールラウンドな性能だ。「従来のSLR01は細かなマイナーチェンジを重ね煮詰めたことで、ほぼ性能バランスは完成されていた」とプロダクトマネージャー アンドリュー・ジェームズ氏はプレゼンテーションの冒頭で語る。

開発陣の対話形式で進められたプレゼンテーション 新型SLR01に求められたのは、スプリントやヒルクライムに特化するのでは無く、高速化するグランツールを制するオールラウンドな性能だ。「従来のSLR01は細かなマイナーチェンジを重ね煮詰めたことで、ほぼ性能バランスは完成されていた」とプロダクトマネージャー アンドリュー・ジェームズ氏はプレゼンテーションの冒頭で語る。 34,000通りものシュミレーションを行うことを可能としたのがACEテクノロジーだ マイヨ・ジョーヌやアルカンシエルの獲得を支えた従来モデルから更に性能を昇華させるため、BMCはスイス最大の大学とパートナーシップを組むことを選択。有限要素解析法(FEM)とカーボン製品開発で使用される分析ツールを組み合わせる事で、飛躍的に開発速度を高めたシミュレーションソフトウェアを作り上げた。それがAccelerated Composites Evolutionの頭文字を取った「ACEテクノロジー」である。

34,000通りものシュミレーションを行うことを可能としたのがACEテクノロジーだ マイヨ・ジョーヌやアルカンシエルの獲得を支えた従来モデルから更に性能を昇華させるため、BMCはスイス最大の大学とパートナーシップを組むことを選択。有限要素解析法(FEM)とカーボン製品開発で使用される分析ツールを組み合わせる事で、飛躍的に開発速度を高めたシミュレーションソフトウェアを作り上げた。それがAccelerated Composites Evolutionの頭文字を取った「ACEテクノロジー」である。 そしておよそ1年という短期間のうちに、ジオメトリー、チューブ接合部パターン、そしてカーボン積層を掛け合わせ、さらにUCIルールへの準拠、スモールパーツの配置、そしてBMCのデザインフィロソフィーなどを含め計34,000通りのフレームデザインを研究し、プログラム上でのテストを行うことを可能にした。「今までの方法で計算した場合、何年かかるか…。考えただけでも嫌ですね。」とエンジニアのエリック・ジュリアール氏は笑う。

高剛性化、超軽量化が進む近年のハイエンドレーシングバイク。しかし新型SLR01のコンセプトはただそれだけではなく、3週間に渡るグランツールの中で如何にして体力をセーブするかということにもある。つまり快適性の向上だ。

開発チームはカーボンの種類、使う場所によりフレームの縦方向のしなりを向上させるTCCテクノロジーをより高めることでこれを解決。従来モデルから大幅な軽量化を遂げているのにも関わらず、使用するカーボンシートの量を大幅に増した(従来モデル=200~300枚:新型SLR01:約400枚)。この数値はより綿密なエンジニアリングを説明するのに十分であろう。

ダウンチューブのカットモデル。カーボンは薄く、内部にバリは見られない

ダウンチューブのカットモデル。カーボンは薄く、内部にバリは見られない  BB部分のカットモデル。内部に隔壁を設ける事で剛性を強化している

BB部分のカットモデル。内部に隔壁を設ける事で剛性を強化している  左右比対称のチェーンステー。その違いが見て取れる

左右比対称のチェーンステー。その違いが見て取れる  リアエンドは左右合わせて29グラムという軽量性を達成

リアエンドは左右合わせて29グラムという軽量性を達成 なおフレームの生産は台湾で行われ、使用するカーボン素材は100%日本産だ。供給元や詳しい配合率などはシークレットだったものの、数社から供給されるカーボン繊維を独自にブレンドし素材自体の性能を高めているという。プレゼンテーションの会場にはフレームのカットモデルが展示されていたのだが、内部に大きなバリやシワなどは一切見られなかった。高い成形技術レベルが見て取れる。

互い違いに配置されるシートステーの構造を見る 形状的には前三角のボリュームアップに加え、左右非対称デザインを押し進めたことがトピックスと言えるだろう。左右のチェーンステー断面形状は大きく異なり、駆動側は縦長、非駆動側はほぼ台形に近い形状をもってバランスの最適化を目指した。

互い違いに配置されるシートステーの構造を見る 形状的には前三角のボリュームアップに加え、左右非対称デザインを押し進めたことがトピックスと言えるだろう。左右のチェーンステー断面形状は大きく異なり、駆動側は縦長、非駆動側はほぼ台形に近い形状をもってバランスの最適化を目指した。 フレームを挟み込むようにして取り付ける新型のリアエンド シートステーを細く、かつシートチューブとの接合場所を下方にすることでリアバックをコンパクトにし、リニアな反応と衝撃吸収性の両立を狙うこと。これは近年のフレームデザインにおける1つの流れだが、いち早くそのコンセプトを導入したのがBMCであり、また、BMCロードフレームのアイコンとも呼べる部分だ。SLR01にももちろん引き継がれる部分だが、シートステー三角形を互い違いに配置したようなアシンメトリーデザインを導入し更に磨きをかけてきた。

フレームを挟み込むようにして取り付ける新型のリアエンド シートステーを細く、かつシートチューブとの接合場所を下方にすることでリアバックをコンパクトにし、リニアな反応と衝撃吸収性の両立を狙うこと。これは近年のフレームデザインにおける1つの流れだが、いち早くそのコンセプトを導入したのがBMCであり、また、BMCロードフレームのアイコンとも呼べる部分だ。SLR01にももちろん引き継がれる部分だが、シートステー三角形を互い違いに配置したようなアシンメトリーデザインを導入し更に磨きをかけてきた。また、そうしたフレームデザインに加え、小物パーツ類の進化も忘れられてはいない。Dti(Dual transition integration)ケーブルルーティングと名付けられたフレーム内蔵ケーブルシステムは機械式/電動コンポーネントいずれにも対応し、専用の小物パーツを使ってスマートなワイヤリングを可能に。第1章でも触れたが、リアディレーラーハンガーはフレームを挟み込む構造とし、確実な固定力と、不意の衝撃にも曲がらないよう工夫が追求されている。

そうしたエンジニアリングが重ねられた結果、新型SLR01のねじれ・BB剛性はTMR01に次いで2番目、縦方向の衝撃吸収性はGF01に次いで2番目、しかし従来モデルのSLR01に対してはいずれの項目をも上回る値をマークするに至った。それは以下に示したグラフを参照すれば一目瞭然だ。「より軽く、強く、パフォーマンスを落とさずに快適性を高める」という開発コンセプトを実現したのである。

BMC他モデルとの縦方向の衝撃吸収性能の対比

BMC他モデルとの縦方向の衝撃吸収性能の対比  BB剛性(青)とねじり剛性(赤)の対比

BB剛性(青)とねじり剛性(赤)の対比 BMCレーシングチームとの関わり トップ選手に渡された2台のプロトタイプ

プレゼンテーションに姿を見せたBMCオーナーのアンディ・リース氏とカデル・エヴァンス photo:Martin.BissigBMCの強みは、やはり自社がサポートするBMCレーシングチームと密接な関係を持つことができる点であろう。これまでの例にもれず、新型SLR01もチームのトップ選手3名にシーズン序盤から渡され、試験走行が続けられてきた。現世界チャンピオンのフィリップ・ジルベール、2011年のツール覇者カデル・エヴァンス、そして若手オールラウンダーのティージェイ・ヴァンガーデレンだ。

プレゼンテーションに姿を見せたBMCオーナーのアンディ・リース氏とカデル・エヴァンス photo:Martin.BissigBMCの強みは、やはり自社がサポートするBMCレーシングチームと密接な関係を持つことができる点であろう。これまでの例にもれず、新型SLR01もチームのトップ選手3名にシーズン序盤から渡され、試験走行が続けられてきた。現世界チャンピオンのフィリップ・ジルベール、2011年のツール覇者カデル・エヴァンス、そして若手オールラウンダーのティージェイ・ヴァンガーデレンだ。 自身がバイクに求めることを語るカデル・エヴァンス photo:Martin.Bissigカーボン積層を変えた剛性の異なる2種類のプロトタイプを3人に渡し、フレーム、フォーク、シートポストをそれぞれを入れ替えながらブラインドテストを行ったという。

自身がバイクに求めることを語るカデル・エヴァンス photo:Martin.Bissigカーボン積層を変えた剛性の異なる2種類のプロトタイプを3人に渡し、フレーム、フォーク、シートポストをそれぞれを入れ替えながらブラインドテストを行ったという。プレゼンテーションの期間中にはジロ・デ・イタリアを総合3位で走り終えたばかりのエヴァンス本人が登場! ジャーナリストたちの前で、彼のバイクに対する思いを語ってくれた。

エヴァンスは言う「僕のバイクに対するメインリクエストは"快適性"だ。僕のようなステージレーサーは3週間のグランツールでコンスタントに成績を出し続けなければならない。剛性や軽さはもちろんだが、厳しいレースを乗り切れるだけの快適性・柔軟性が最も僕にとっては重要なんだ」。

2台のプロトタイプによる半年弱のテスト期間を経て煮詰められたSLR01は、5月に開催されたジロ・デ・イタリアとツアー・オブ・カリフォルニアに投入され、前頁で紹介したような輝かしい結果をもたらした。既に量産は開始されており、まずはツール・ド・フランスを走る選手たちに供給され、7月中盤からはアメリカやヨーロッパで一般ユーザーに向けての販売が開始されるとのことだ。

新型SLR01を掲げるBMCの開発チーム陣

新型SLR01を掲げるBMCの開発チーム陣 プレゼンテーション最後に強調されたのは、選手供給用と一般販売用の間には、何一つとして違いが無いということ。つまり100%プロスペック、100%ピュアレーシングマシンがこのSLR01なのである。

提供:フタバ商店 text:シクロワイアード編集部