これまでもMAVICのカーボンクリンチャーは存在したが、それらのブレーキ面はすべてアルミ製。フルカーボン製のカーボンクリンチャーリムも長年にわたって研究されてきたが、重量や耐久性において、アルミリムと比べて明確な優位性が見出せず、採用が見送られてきた。

しかし今回、MAVICはアルミ製の「リムベッドインサート」と2種類のレジンを組み合わせるカーボンテクノロジー「TgMAX」を組み合わせることで問題をクリア。コスミックカーボン40C完成に至った。今回新たに採用されたテクノロジーの数々を見てみよう。

コスミックカーボン40C ©MavicSAS

コスミックカーボン40C ©MavicSAS

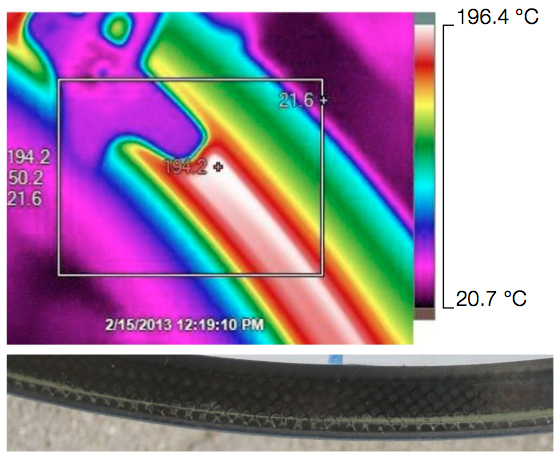

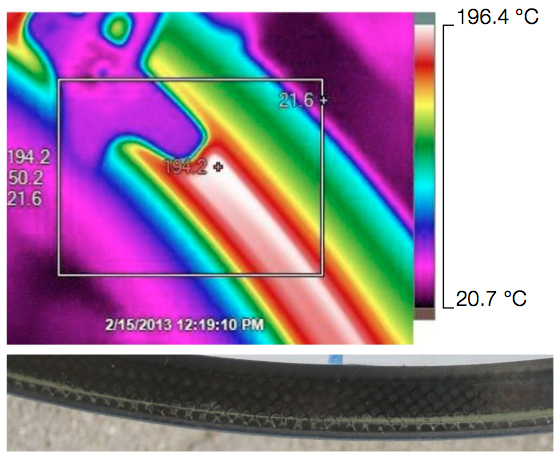

ハードブレーキング時、ブレーキ面は200度を超える ©MavicSASカーボンクリンチャーの最大の敵は、ブレーキングの際に生じる熱だった。MAVICの研究結果によると、ハードブレーキング時のブレーキ面の表面温度は軽く200度を超える。ブレーキ面が100%フラットではなく、歪みが生じている場合には、局所的に表面温度が250度まで上昇する。これはタイヤやチューブも同様に熱されていることを意味する。

ハードブレーキング時、ブレーキ面は200度を超える ©MavicSASカーボンクリンチャーの最大の敵は、ブレーキングの際に生じる熱だった。MAVICの研究結果によると、ハードブレーキング時のブレーキ面の表面温度は軽く200度を超える。ブレーキ面が100%フラットではなく、歪みが生じている場合には、局所的に表面温度が250度まで上昇する。これはタイヤやチューブも同様に熱されていることを意味する。

このブレーキ面の熱に対する対策が、カーボンクリンチャー開発における最初の関門だったと開発者は言う。

そこで採用されたのが「背骨」にあたるアルミ製のリムベッドインサートだ。素材特性としてアルミは多方面からの衝撃に強く(カーボンは一方向からの衝撃には強い)、熱の拡散と冷却が速い(カーボンは一部に熱が集中しやすい)。

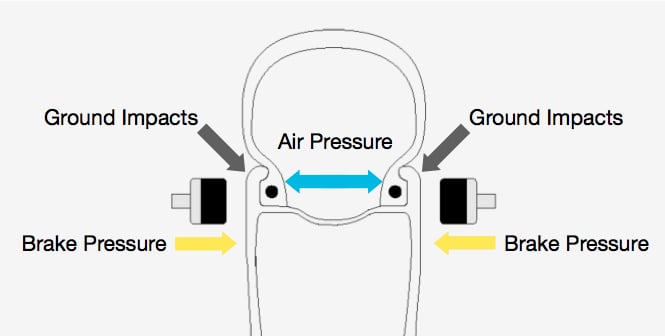

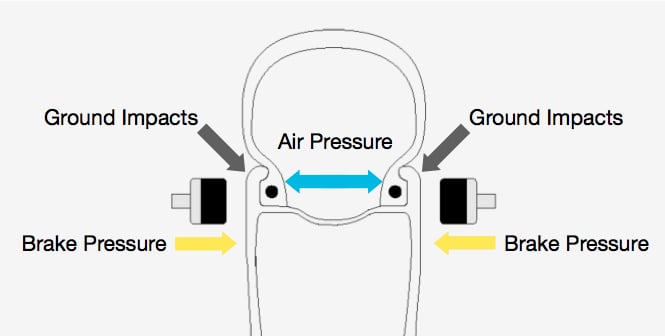

「背骨」の役目を担うアルミ製のリムベッドインサート ©MavicSAS他にもアルミの利点は数多い。カーボンのモールディング精度に左右されることなく、マシン加工されたアルミの「背骨」が入ることで、ブレーキ面のスムーズさが向上。もちろんブレーキが挟み込む圧力や、タイヤのビードが外に広がろうとするプレッシャー、路面からの衝撃など、多方面からの衝撃に対する強度が増す。

「背骨」の役目を担うアルミ製のリムベッドインサート ©MavicSAS他にもアルミの利点は数多い。カーボンのモールディング精度に左右されることなく、マシン加工されたアルミの「背骨」が入ることで、ブレーキ面のスムーズさが向上。もちろんブレーキが挟み込む圧力や、タイヤのビードが外に広がろうとするプレッシャー、路面からの衝撃など、多方面からの衝撃に対する強度が増す。

リム上部のフックからチューブが接するリム底部までアルミが入っているため、タイヤレバーでカーボンリムを傷つける心配も無い。また、リム内に充填された発泡素材はカーボンリムの強化に繋がっている。

公式発表はされていないが、アルミ製の「背骨」単体の重量は130gほど。矛盾しているように聞こえるが、アルミの「背骨」を入れることでカーボン素材単体で剛性を出す必要がなくなるため、素材の積層を減らすことができ、結果的にリムの軽量化に繋がっている。アルミとカーボンの長所と短所、特性をうまく活かしたと開発者は胸を張る。

スムーズなブレーキ面 photo:Kei Tsujiコスミックカーボン40Cの技術的なトピックとしてアルミのリムベッドインサートに注目が集まりがちだが、高強度のブレーキ面を実現したTgMAXも見逃せないポイントだ。

スムーズなブレーキ面 photo:Kei Tsujiコスミックカーボン40Cの技術的なトピックとしてアルミのリムベッドインサートに注目が集まりがちだが、高強度のブレーキ面を実現したTgMAXも見逃せないポイントだ。

カーボンの成形において、繊維を繋ぐレジンは欠かせない存在。コスミックカーボン40Cのカーボンリムにはガラス転移温度(Tg = glass transition temperature)の異なる2種類のレジンが使用されている。それぞれ最適な熱処理が施され、アルミのリムベッドインサートとモールドで圧着。強靭なカーボン表面に仕上がった。

リムの耐久性は高く、開発者曰くブレーキ面の強度と耐久性はアルミリムを上回る。

スイスストップ製イエローブレーキシューとの組み合わせにより、特にウェットコンディションで高いブレーキング性能を発揮。ドライコンディションでの優位性はもちろん、ブレーキ面が濡れた状態では他社カーボンホイール比較で制動距離が半分にまで短くなったという。

リムには様々な方向から負荷がかかる ©MavicSAS

リムには様々な方向から負荷がかかる ©MavicSAS 研究所ではブレーキ面のテストが徹底的に行なわれた ©MavicSAS

研究所ではブレーキ面のテストが徹底的に行なわれた ©MavicSAS

アルミを溶かしながらネジ山を成形するFOREテクノロジー ©MavicSASアルミ製のワイドフランジやカーボン製ハブはCXR80と共通。ステンレス製の扁平スポークも同じくCXR80と共通だ。

アルミを溶かしながらネジ山を成形するFOREテクノロジー ©MavicSASアルミ製のワイドフランジやカーボン製ハブはCXR80と共通。ステンレス製の扁平スポークも同じくCXR80と共通だ。

スポーク数はフロント16本でリア20本。それらはリム内に組み込まれたアルミ製のインサートに繋がる。ドリルで穴を開けず、アルミを溶かしながらネジ山を成形するFOREテクノロジーが使用されたインサートを使用することで、スポーク結合箇所をわざわざカーボンで補強する必要は無い。また、ニップルはアルミ製で、メンテナンス製も良い。

アルミ製のリムベッドインサートと同じく、アルミの特性を最大限生かしながら、適材適所で素材を使い分けている。

もちろんネジ穴は左右のフランジに向かって角度をつけて成形されている。そんな細かなところにもホイールをトータルで設計可能なMAVICの大きなアドバンテージがある。

左右のフランジに向かって角度をつけ成形されたネジ穴 photo:Kei Tsuji

左右のフランジに向かって角度をつけ成形されたネジ穴 photo:Kei Tsuji

エアロダイナミクス性能や重量だけを見ると、コスミックカーボン40Cより優秀な他社ホイールがマーケットに存在するとMAVICは正直に打ち明ける。こと重量に関しては、ホイールセットで1545g(フロント670g/リア875g)と、とくに目立った数値ではない。なお、リムテープを省くことが出来るため、トータルで見ると重さのディスアドバンテージは小さい。タイヤやクイックを含めた重量は2085g。雨天での制動距離やリムの強度、ブレーキ面の耐久性など、重量面のディスアドバンテージを補って余りある数々のメリットがある。

コスミックカーボン40C ©MavicSAS

コスミックカーボン40C ©MavicSAS

一方で、ホイールの性能を大きく左右するリム単体重量を比較するとコスミックカーボン40Cは優秀な数値を叩き出す。リム外周部が軽くなることで必然的に慣性モーメントが低下し、加速性と反応性が向上し、ハンドリングの良さに直結する。

コスミックカーボン40Cの開発において重点を置かれたのはトータルのバランス。タイムトライアルに特化したエアロホイールではなく、ヒルクライムに特化した超軽量ホイールでもない。様々な用途に使え、どんなコースにも対応するバーサタイルなホイール。MAVICはそこに耐久性の高いブレーキ面をはじめ、高い信頼性をプラスした。MAVICが唱える「初めての“信頼に足る”カーボンクリンチャーホイール」という理由がここにある。

次回はコートダジュールの山々を走破後のホイールレビューをお伝えします。

しかし今回、MAVICはアルミ製の「リムベッドインサート」と2種類のレジンを組み合わせるカーボンテクノロジー「TgMAX」を組み合わせることで問題をクリア。コスミックカーボン40C完成に至った。今回新たに採用されたテクノロジーの数々を見てみよう。

コスミックカーボン40C ©MavicSAS

コスミックカーボン40C ©MavicSAS「背骨」の役目を担うアルミ製のリムベッドインサート

ハードブレーキング時、ブレーキ面は200度を超える ©MavicSASカーボンクリンチャーの最大の敵は、ブレーキングの際に生じる熱だった。MAVICの研究結果によると、ハードブレーキング時のブレーキ面の表面温度は軽く200度を超える。ブレーキ面が100%フラットではなく、歪みが生じている場合には、局所的に表面温度が250度まで上昇する。これはタイヤやチューブも同様に熱されていることを意味する。

ハードブレーキング時、ブレーキ面は200度を超える ©MavicSASカーボンクリンチャーの最大の敵は、ブレーキングの際に生じる熱だった。MAVICの研究結果によると、ハードブレーキング時のブレーキ面の表面温度は軽く200度を超える。ブレーキ面が100%フラットではなく、歪みが生じている場合には、局所的に表面温度が250度まで上昇する。これはタイヤやチューブも同様に熱されていることを意味する。このブレーキ面の熱に対する対策が、カーボンクリンチャー開発における最初の関門だったと開発者は言う。

そこで採用されたのが「背骨」にあたるアルミ製のリムベッドインサートだ。素材特性としてアルミは多方面からの衝撃に強く(カーボンは一方向からの衝撃には強い)、熱の拡散と冷却が速い(カーボンは一部に熱が集中しやすい)。

「背骨」の役目を担うアルミ製のリムベッドインサート ©MavicSAS他にもアルミの利点は数多い。カーボンのモールディング精度に左右されることなく、マシン加工されたアルミの「背骨」が入ることで、ブレーキ面のスムーズさが向上。もちろんブレーキが挟み込む圧力や、タイヤのビードが外に広がろうとするプレッシャー、路面からの衝撃など、多方面からの衝撃に対する強度が増す。

「背骨」の役目を担うアルミ製のリムベッドインサート ©MavicSAS他にもアルミの利点は数多い。カーボンのモールディング精度に左右されることなく、マシン加工されたアルミの「背骨」が入ることで、ブレーキ面のスムーズさが向上。もちろんブレーキが挟み込む圧力や、タイヤのビードが外に広がろうとするプレッシャー、路面からの衝撃など、多方面からの衝撃に対する強度が増す。リム上部のフックからチューブが接するリム底部までアルミが入っているため、タイヤレバーでカーボンリムを傷つける心配も無い。また、リム内に充填された発泡素材はカーボンリムの強化に繋がっている。

公式発表はされていないが、アルミ製の「背骨」単体の重量は130gほど。矛盾しているように聞こえるが、アルミの「背骨」を入れることでカーボン素材単体で剛性を出す必要がなくなるため、素材の積層を減らすことができ、結果的にリムの軽量化に繋がっている。アルミとカーボンの長所と短所、特性をうまく活かしたと開発者は胸を張る。

耐久性の高いブレーキ面を実現するTgMAX 2種類のレジンを使い分ける

スムーズなブレーキ面 photo:Kei Tsujiコスミックカーボン40Cの技術的なトピックとしてアルミのリムベッドインサートに注目が集まりがちだが、高強度のブレーキ面を実現したTgMAXも見逃せないポイントだ。

スムーズなブレーキ面 photo:Kei Tsujiコスミックカーボン40Cの技術的なトピックとしてアルミのリムベッドインサートに注目が集まりがちだが、高強度のブレーキ面を実現したTgMAXも見逃せないポイントだ。カーボンの成形において、繊維を繋ぐレジンは欠かせない存在。コスミックカーボン40Cのカーボンリムにはガラス転移温度(Tg = glass transition temperature)の異なる2種類のレジンが使用されている。それぞれ最適な熱処理が施され、アルミのリムベッドインサートとモールドで圧着。強靭なカーボン表面に仕上がった。

リムの耐久性は高く、開発者曰くブレーキ面の強度と耐久性はアルミリムを上回る。

スイスストップ製イエローブレーキシューとの組み合わせにより、特にウェットコンディションで高いブレーキング性能を発揮。ドライコンディションでの優位性はもちろん、ブレーキ面が濡れた状態では他社カーボンホイール比較で制動距離が半分にまで短くなったという。

リムには様々な方向から負荷がかかる ©MavicSAS

リムには様々な方向から負荷がかかる ©MavicSAS 研究所ではブレーキ面のテストが徹底的に行なわれた ©MavicSAS

研究所ではブレーキ面のテストが徹底的に行なわれた ©MavicSASアルミを溶かしながらネジ山を成形するFOREテクノロジー

アルミを溶かしながらネジ山を成形するFOREテクノロジー ©MavicSASアルミ製のワイドフランジやカーボン製ハブはCXR80と共通。ステンレス製の扁平スポークも同じくCXR80と共通だ。

アルミを溶かしながらネジ山を成形するFOREテクノロジー ©MavicSASアルミ製のワイドフランジやカーボン製ハブはCXR80と共通。ステンレス製の扁平スポークも同じくCXR80と共通だ。スポーク数はフロント16本でリア20本。それらはリム内に組み込まれたアルミ製のインサートに繋がる。ドリルで穴を開けず、アルミを溶かしながらネジ山を成形するFOREテクノロジーが使用されたインサートを使用することで、スポーク結合箇所をわざわざカーボンで補強する必要は無い。また、ニップルはアルミ製で、メンテナンス製も良い。

アルミ製のリムベッドインサートと同じく、アルミの特性を最大限生かしながら、適材適所で素材を使い分けている。

もちろんネジ穴は左右のフランジに向かって角度をつけて成形されている。そんな細かなところにもホイールをトータルで設計可能なMAVICの大きなアドバンテージがある。

左右のフランジに向かって角度をつけ成形されたネジ穴 photo:Kei Tsuji

左右のフランジに向かって角度をつけ成形されたネジ穴 photo:Kei Tsujiホイートセット重量1545g MAVICが追求したのは万能性

コスミックカーボン40Cの謳い文句は「耐久性と軽さをバランスよく兼ね備えた万能エアロホイール」。40mmのリム形状は風洞実験によって導き出されたものであり、重量や慣性モーメントのバランスを追求した結果、リムの幅は19mmで落ち着いた。エアロダイナミクス性能や重量だけを見ると、コスミックカーボン40Cより優秀な他社ホイールがマーケットに存在するとMAVICは正直に打ち明ける。こと重量に関しては、ホイールセットで1545g(フロント670g/リア875g)と、とくに目立った数値ではない。なお、リムテープを省くことが出来るため、トータルで見ると重さのディスアドバンテージは小さい。タイヤやクイックを含めた重量は2085g。雨天での制動距離やリムの強度、ブレーキ面の耐久性など、重量面のディスアドバンテージを補って余りある数々のメリットがある。

コスミックカーボン40C ©MavicSAS

コスミックカーボン40C ©MavicSAS一方で、ホイールの性能を大きく左右するリム単体重量を比較するとコスミックカーボン40Cは優秀な数値を叩き出す。リム外周部が軽くなることで必然的に慣性モーメントが低下し、加速性と反応性が向上し、ハンドリングの良さに直結する。

コスミックカーボン40Cの開発において重点を置かれたのはトータルのバランス。タイムトライアルに特化したエアロホイールではなく、ヒルクライムに特化した超軽量ホイールでもない。様々な用途に使え、どんなコースにも対応するバーサタイルなホイール。MAVICはそこに耐久性の高いブレーキ面をはじめ、高い信頼性をプラスした。MAVICが唱える「初めての“信頼に足る”カーボンクリンチャーホイール」という理由がここにある。

次回はコートダジュールの山々を走破後のホイールレビューをお伝えします。

提供:アメアスポーツジャパン 編集/取材:シクロワイアード/Kei Tsuji